Door de snelle ontwikkeling in de schone energie-, halfgeleider- en fotovoltaïsche industrie, die zich richt op hoogwaardige productieprocessen, neemt de vraag naar diamantgereedschap met hoge efficiëntie en precisie toe. Echter, diamantpoeder, de belangrijkste grondstof, heeft een zwakke hechting tussen de diamantdeeltjes en de matrix, waardoor de levensduur van het gereedschap in de beginfase kort is. Om deze problemen op te lossen, wordt in de industrie over het algemeen een coating van metaal toegepast op het diamantpoederoppervlak. Dit verbetert de oppervlakte-eigenschappen, verhoogt de duurzaamheid en verbetert zo de algehele kwaliteit van het gereedschap.

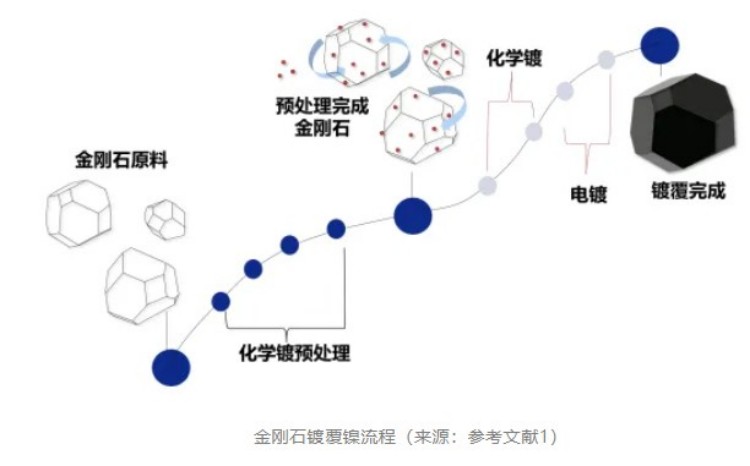

De oppervlaktecoatingmethode met diamantpoeder kent vele varianten, waaronder chemisch plateren, galvaniseren, magnetron sputteren, vacuümverdampen en hete-burstreactie. Chemisch plateren en galvaniseren zijn beproefde methoden die een uniforme coating garanderen, de samenstelling en dikte van de coating nauwkeurig kunnen regelen en de voordelen van coatings op maat bieden. Hierdoor zijn ze uitgegroeid tot een van de meest gebruikte technologieën in de industrie.

1. Chemische beplating

Bij chemische coating met diamantpoeder wordt het behandelde diamantpoeder in een chemische coatingoplossing geplaatst. Door de werking van een reductiemiddel in de oplossing worden de metaalionen afgezet, waardoor een dichte metaalcoating ontstaat. De meest gebruikte vorm van chemische coating met diamant is momenteel chemische nikkel-fosfor (Ni-P)-legering, ook wel chemische nikkelcoating genoemd.

01 Samenstelling van de chemische nikkelgalvaniseeroplossing

De samenstelling van de galvaniseeroplossing heeft een doorslaggevende invloed op het vlotte verloop, de stabiliteit en de kwaliteit van de coating tijdens de chemische reactie. Deze oplossing bevat doorgaans een hoofdzout, een reductiemiddel, een complexvormer, een buffer, een stabilisator, een versneller, een oppervlakteactieve stof en andere componenten. De verhouding van elk component moet zorgvuldig worden afgestemd om het beste coatingresultaat te bereiken.

1. Hoofdzout: meestal nikkelsulfaat, nikkelchloride, nikkelaminosulfonzuur, nikkelcarbonaat, enz. De belangrijkste functie ervan is het leveren van een nikkelbron.

2. Reductiemiddel: dit levert voornamelijk atomair waterstof, reduceert Ni2+ in de galvaniseeroplossing tot Ni en zet dit af op het oppervlak van diamantdeeltjes, het belangrijkste bestanddeel van de galvaniseeroplossing. In de industrie wordt natriumsecundair fosfaat, vanwege zijn sterke reducerende werking, lage kosten en goede galvaniseerstabiliteit, voornamelijk als reductiemiddel gebruikt. Het reductiesysteem maakt chemisch galvaniseren bij zowel lage als hoge temperaturen mogelijk.

3. Complex agens: de coatingoplossing kan neerslag veroorzaken, de stabiliteit van de coatingoplossing verbeteren, de levensduur van de galvaniseeroplossing verlengen, de afzettingssnelheid van nikkel verhogen en de kwaliteit van de coatinglaag verbeteren. Hiervoor worden over het algemeen barnsteenzuur, citroenzuur, melkzuur en andere organische zuren en hun zouten gebruikt.

4. Overige componenten: de stabilisator kan de ontbinding van de galvaniseeroplossing remmen, maar omdat deze de chemische galvaniseerreactie beïnvloedt, moet deze met mate worden gebruikt; de buffer kan H+ produceren tijdens de chemische nikkelgalvaniseerreactie om een continue pH-stabiliteit te garanderen; de oppervlakteactieve stof kan de porositeit van de coating verminderen.

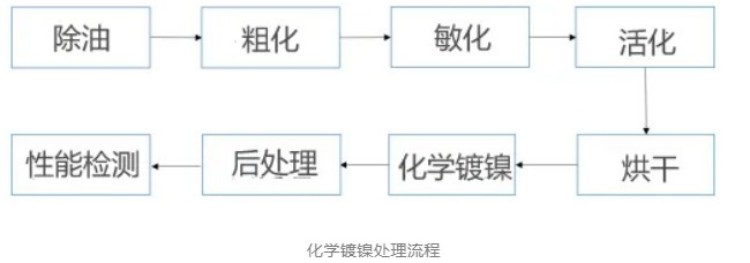

02 Het chemische vernikkelingsproces

Het chemisch plateren van natriumhypofosfaat vereist dat de matrix een zekere katalytische activiteit bezit. Het diamantoppervlak zelf heeft geen katalytisch actief centrum, dus moet het worden voorbehandeld voordat het diamantpoeder chemisch wordt geplateerd. De traditionele voorbehandelingsmethoden voor chemisch plateren omvatten het verwijderen van olie, het opruwen van het oppervlak, sensibilisatie en activering.

(1) Olieverwijdering, opruwen: Olieverwijdering dient voornamelijk om olie, vlekken en andere organische verontreinigingen van het oppervlak van het diamantpoeder te verwijderen, zodat de daaropvolgende coating goed hecht en optimale prestaties levert. Opruwen kan leiden tot kleine putjes en scheurtjes op het diamantoppervlak, waardoor de oppervlakteruwheid van het diamant toeneemt. Dit bevordert niet alleen de adsorptie van metaalionen op deze plaatsen, wat het daaropvolgende chemisch of elektrolytisch plateren vergemakkelijkt, maar vormt ook treden op het diamantoppervlak, waardoor gunstige omstandigheden ontstaan voor de groei van de metaalafzettingslaag tijdens chemisch of elektrolytisch plateren.

Voor de olieverwijdering wordt doorgaans NaOH of een andere alkalische oplossing gebruikt, terwijl voor de opruwingsstap salpeterzuur of een andere zure oplossing wordt gebruikt om het diamantoppervlak te etsen. Het is aan te raden deze twee stappen te combineren met een ultrasoon reinigingsapparaat. Dit verbetert de efficiëntie van de olieverwijdering en opruwing van diamantpoeder, bespaart tijd en garandeert een optimaal resultaat.

(2) Sensibilisatie en activering: het sensibilisatie- en activeringsproces is de meest cruciale stap in het gehele chemische galvaniseerproces en is direct van belang voor het al dan niet kunnen uitvoeren van het galvaniseren. Sensibilisatie houdt in dat gemakkelijk oxideerbare stoffen worden geadsorbeerd op het oppervlak van diamantpoeder dat geen autocatalytische eigenschappen bezit. Activering houdt in dat de oxidatie van hypofosforzuur en katalytisch actieve metaalionen (zoals palladium) wordt geadsorbeerd op de reductie van nikkeldeeltjes, om zo de afzettingssnelheid van de coating op het oppervlak van het diamantpoeder te versnellen.

Over het algemeen geldt dat een te korte behandelingsduur voor sensibilisatie en activering leidt tot een geringe vorming van palladiumpunten op het diamantoppervlak, onvoldoende adsorptie van de coating, een gemakkelijk loslatende coatinglaag of een moeilijk te vormen deklaag. Een te lange behandelingsduur daarentegen leidt tot verlies van palladiumpunten. Daarom is de optimale behandelingsduur voor sensibilisatie en activering 20 tot 30 minuten.

(3) Chemisch vernikkelen: het chemisch vernikkelingsproces wordt niet alleen beïnvloed door de samenstelling van de coatingoplossing, maar ook door de temperatuur en de pH-waarde van de coatingoplossing. Bij traditioneel chemisch vernikkelen op hoge temperatuur ligt de temperatuur doorgaans tussen de 80 en 85 °C. Temperaturen boven de 85 °C kunnen leiden tot ontleding van de coatingoplossing, terwijl de reactiesnelheid bij temperaturen lager dan 85 °C hoger is. Wat de pH-waarde betreft: een hogere pH-waarde verhoogt de afzettingssnelheid van de coating, maar een hogere pH-waarde kan ook leiden tot de vorming van nikkelzoutafzettingen, wat de chemische reactiesnelheid remt. Daarom is het optimaliseren van de samenstelling en verhouding van de coatingoplossing, de procesomstandigheden, de afzettingssnelheid van de coating, de coatingdichtheid, de corrosiebestendigheid van de coating, de coatingdichtheidsmethode en het gebruik van diamantpoeder essentieel om te voldoen aan de eisen van de industriële ontwikkeling.

Daarnaast kan een enkele laagdikte mogelijk niet de ideale laagdikte bereiken en kunnen er luchtbellen, gaatjes en andere defecten ontstaan. Daarom kan het aanbrengen van meerdere lagen de kwaliteit van de coating verbeteren en de verspreiding van het gecoate diamantpoeder vergroten.

2. Elektrolytisch vernikkelen

Door de aanwezigheid van fosfor in de coatinglaag na chemisch vernikkelen met diamant, ontstaat een slechte elektrische geleidbaarheid. Dit beïnvloedt het zandbeladingsproces van het diamantgereedschap (het proces waarbij de diamantdeeltjes zich hechten aan het matrixoppervlak). Daarom kan een fosforvrije coatinglaag worden gebruikt voor het vernikkelen. De specifieke procedure is als volgt: diamantpoeder wordt in een coatingoplossing met nikkelionen geplaatst. De diamantdeeltjes, die in contact staan met de negatieve elektrode van de voeding, vormen de kathode. Een nikkelen metaalblok, ondergedompeld in de coatingoplossing en verbonden met de positieve elektrode van de voeding, vormt de anode. Door elektrolytische reactie worden de vrije nikkelionen in de coatingoplossing gereduceerd tot atomen op het diamantoppervlak, die vervolgens in de coating groeien.

01 Samenstelling van de galvaniseeroplossing

Net als de chemische galvaniseeroplossing levert de elektroplateeroplossing voornamelijk de benodigde metaalionen voor het galvaniseerproces en regelt deze het nikkelafzettingsproces om de gewenste metaalcoating te verkrijgen. De belangrijkste componenten zijn onder andere het hoofdzout, een anode-actief middel, een buffermiddel en additieven.

(1) Hoofdzout: voornamelijk nikkelsulfaat, nikkelaminosulfonaat, enz. Over het algemeen geldt dat hoe hoger de concentratie van het hoofdzout, hoe sneller de diffusie in de galvaniseeroplossing, hoe hoger het stroomrendement en hoe hoger de metaalafzettingssnelheid. De coatingkorrels worden echter grover en bij een lagere concentratie van het hoofdzout neemt de geleidbaarheid van de coating af en wordt deze moeilijker te beheersen.

(2) Anode-activator: omdat de anode gemakkelijk passiveren is, een slechte geleidbaarheid heeft en de uniformiteit van de stroomverdeling beïnvloedt, is het noodzakelijk om nikkelchloride, natriumchloride en andere stoffen toe te voegen als anode-activator om de anode-activering te bevorderen en de stroomdichtheid van de anode-passivering te verbeteren.

(3) Buffermiddel: net als de chemische galvaniseeroplossing kan het buffermiddel de relatieve stabiliteit van de pH van de galvaniseeroplossing en de kathode handhaven, zodat deze binnen het toelaatbare bereik van het galvaniseerproces kan fluctueren. Veelgebruikte buffermiddelen zijn boorzuur, azijnzuur, natriumbicarbonaat, enzovoort.

(4) Overige additieven: voeg, afhankelijk van de eisen van de coating, een geschikte hoeveelheid glansmiddel, egalisatiemiddel, bevochtigingsmiddel en diverse additieven en andere additieven toe om de kwaliteit van de coating te verbeteren.

02 Diamant gegalvaniseerde nikkelstroom

1. Voorbehandeling vóór het galvaniseren: diamant is vaak niet geleidend en moet worden voorzien van een metaallaag door middel van andere coatingprocessen. Chemische galvanisatie wordt vaak gebruikt om een metaallaag aan te brengen en te verdikken. De kwaliteit van de chemische coating beïnvloedt daarom tot op zekere hoogte de kwaliteit van de galvaniseerlaag. Over het algemeen heeft het fosforgehalte in de coating na chemische galvanisatie een grote invloed op de kwaliteit ervan. Een coating met een hoog fosforgehalte heeft een relatief betere corrosiebestendigheid in een zure omgeving, maar het oppervlak vertoont meer oneffenheden, een grote oppervlakteruwheid en geen magnetische eigenschappen. Een coating met een gemiddeld fosforgehalte heeft zowel corrosiebestendigheid als slijtvastheid. Een coating met een laag fosforgehalte heeft een relatief betere geleidbaarheid.

Bovendien geldt dat hoe kleiner de deeltjesgrootte van het diamantpoeder, hoe groter het specifieke oppervlak. Bij het coaten kan dit poeder gemakkelijker in de galvaniseeroplossing gaan drijven, wat lekkage, een losse coatinglaag en andere problemen kan veroorzaken. Daarom is het belangrijk om vóór het galvaniseren het P-gehalte en de coatingkwaliteit te controleren, evenals de geleidbaarheid en dichtheid van het diamantpoeder, om te voorkomen dat het poeder gaat drijven.

2. Vernikkelen: Momenteel wordt bij het galvaniseren met diamantpoeder vaak de rolmethode gebruikt. Hierbij wordt een geschikte hoeveelheid galvaniseeroplossing in een galvaniseervat gedaan, samen met een bepaalde hoeveelheid kunstmatig diamantpoeder. Door de rotatie van het vat wordt het diamantpoeder in het vat rondgerold. Tegelijkertijd is de positieve elektrode verbonden met het nikkelblok en de negatieve elektrode met het kunstmatige diamantpoeder. Onder invloed van het elektrische veld vormen de vrije nikkelionen in de galvaniseeroplossing metaalnikkel op het oppervlak van het kunstmatige diamantpoeder. Deze methode kent echter problemen met een lage coatingefficiëntie en een ongelijkmatige coating. Daarom is de roterende elektrodemethode ontwikkeld.

Bij de roterende elektrodemethode wordt de kathode tijdens het diamantpoederplateren geroteerd. Op deze manier wordt het contactoppervlak tussen de elektrode en de diamantdeeltjes vergroot, de geleidbaarheid tussen de deeltjes verbeterd, de ongelijkmatige coating verminderd en de productie-efficiëntie van het diamantnikkelplateren verhoogd.

korte samenvatting

Diamantmicropoeder is de belangrijkste grondstof voor diamantgereedschap. Oppervlaktemodificatie van diamantmicropoeder is daarom een belangrijk middel om de matrixcontrolekracht te verbeteren en de levensduur van het gereedschap te verlengen. Om de zandopnamecapaciteit van diamantgereedschap te verbeteren, wordt doorgaans een laag nikkel en fosfor op het oppervlak van het diamantmicropoeder aangebracht om een zekere geleidbaarheid te verkrijgen. Vervolgens wordt deze laag verdikt door middel van nikkelplating, waardoor de geleidbaarheid verder wordt versterkt. Het is echter belangrijk op te merken dat het diamantoppervlak zelf geen katalytisch actief centrum heeft, waardoor voorbehandeling noodzakelijk is vóór de chemische plating.

referentiedocumentatie:

Liu Han. Studie naar de oppervlaktecoatingtechnologie en kwaliteit van kunstmatig diamantmicropoeder [D]. Zhongyuan Instituut voor Technologie.

Yang Biao, Yang Jun en Yuan Guangsheng. Studie naar het voorbehandelingsproces van diamantoppervlaktecoating [J]. Ruimtestandaardisatie.

Li Jinghua. Onderzoek naar de oppervlaktemodificatie en toepassing van kunstmatig diamantmicropoeder voor draadzagen [D]. Zhongyuan Instituut voor Technologie.

Fang Lili, Zheng Lian, Wu Yanfei, et al. Chemisch vernikkelingsproces van een kunstmatig diamantoppervlak [J]. Tijdschrift voor IOL.

Dit artikel is herdrukt in het netwerk voor superharde materialen.

Geplaatst op: 13 maart 2025